Was ist Schleuderguss?

Das Schleudergussverfahren lässt sich als ein Verfahren beschreiben, bei dem über einen Gießtrichter flüssiges Metall in eine rotierende, meist zylindrische Dauerform gebracht wird und das Metall noch während der Rotation in der Kokille erstarrt.

Die Schleudergießmaschine

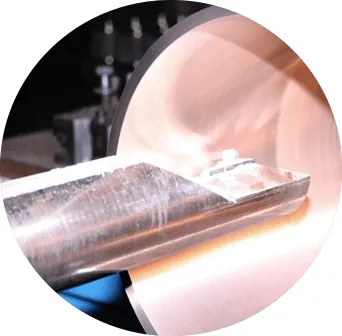

Die üblichen Schleudergießmaschinen haben eine um eine horizontale Achse drehbare und in Längsrichtung verfahrbare Metallkokille. Die Zuführung des Metalls erfolgt über eine Gießrinne, die weit in die rotierende Kokille ragt. Die Schmelze erstarrt immer in einer von außen gekühlten, rohrförmigen Metallkokille. Bei horizontalen, verfahrbaren Schleudergießmaschinen lassen sich Vorschub und Drehzahl der Kokille sowie Beschickung der genau abgewogenen, flüssigen Metallmenge so aufeinander abstimmen, dass sich der flüssige Metallstrahl unter der Wirkung der Zentrifugalkraft schraubenförmig an die Kokillenwand presst.

Die Schleudergusskokille

Die metallenen Schleudergusskokillen sind durch eigene Fliehkräfte und die des flüssigen Metalles sowie durch die Temperaturen des flüssigen Metalls hoch belastet. Der stete Wechsel von Temperatur und Belastung beeinflusst stark die Lebensdauer der Kokille und damit maßgebend die Wirtschaftlichkeit des Schleudergießverfahrens. Für den mittleren und unteren Durchmesserbereich, für die Produktion von Schleudergussrohren und Büchsen werden vorwiegend Stahlkokillen, eingesetzt. Um Formwandreaktionen der Schmelze zu vermeiden, werden die Kokillen mit einer feinen Graphitschicht geschlichtet. Entscheidend im Schleuderguss ist auch die sorgfältige Abstimmung der günstigsten Drehzahl von der Gussstückgröße und die Einstellung der Kühlgeschwindigkeit, um sowohl rissfreie Schleudergussstücke zu produzieren und andererseits eine wirtschaftliche Lebensdauer der Schleudergusskokille zu erreichen.

Das Schleuderguss-Verfahren

Im Gegensatz zu anderen Gießverfahren sind beim Schleuderguss für die innere Formgebung keine Kerne erforderlich; sie erfolgt allein durch Bemessung der zuzuführenden flüssigen Metallmenge unter Einwirkung der Zentrifugalkraft. Die Wanddicke des Hohlkörpers wird bestimmt durch die zugeführte Metallmenge.

Die Schleuderguss-Qualität

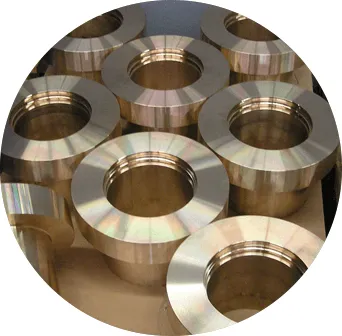

Im Schleuderguss hergestellter Guss überzeugt durch ein feinkörniges und homogenes Gefüge. Er erzielt höhere physikalische Eigenschaften als zum Beispiel bei durch Sand, oder Kokillenguss hergestellten Gussstücken. Schleuderguss ist erste Wahl wenn es um kostengünstige Herstellung dickwandiger, zylindrischer Gussrohlinge geht.

Quelle: Deutsches Kupferinstitut